"VIP Kommunikation gelingt es immer wieder, Presseartikel zu verfassen, die Redaktionen sehr gerne veröffentlichen ... bei minimalem Zeitaufwand für meine Kollegen."

Werden Sie ein bekannter Player in Ihrer Branche!

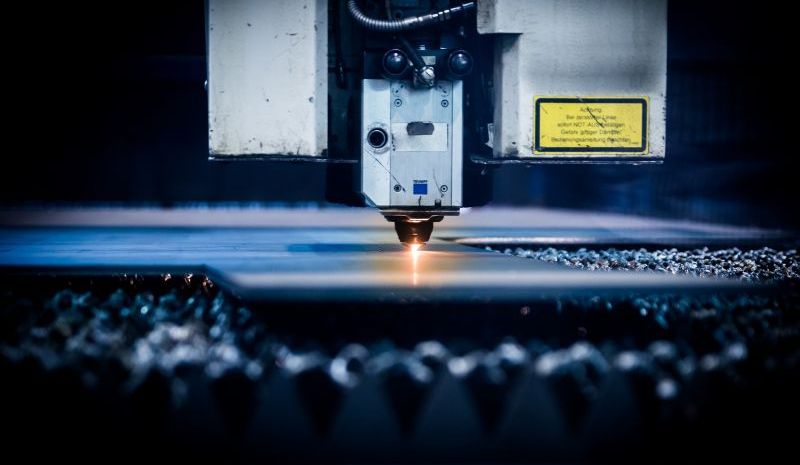

Technik. Überzeugend präsentiert.

Wir verfassen vertriebsorientierte Texte für die Öffentlichkeitsarbeit technologie-orientierter Unternehmen. Mit Pressemeldungen, Fachartikeln, Anwenderberichten und Content für das Internet machen wir die Produkte unserer Kunden bekannt. Die Basis dafür sind unser profundes Verständnis für technische Prozesse und lange Erfahrung im Hightech-Vertrieb.

Darum VIP Kommunikation

→ Minimaler Zeitaufwand für Briefings und Korrekturschleifen.

→ Wir wissen, wie Entscheider in der Industrie ticken.

→ Wir bringen Ihre Vertriebsnachrichten in die Fachzeitschriften, die Ihre Kunden lesen.

Das sagen unsere Kunden

"VIP Kommunikation gelingt es immer wieder, Presseartikel zu verfassen, die Redaktionen sehr gerne veröffentlichen ... bei minimalem Zeitaufwand für meine Kollegen."

"VIP Kommunikation versteht unsere Technik und verfügt über umfassende Erfahrung in Marketing und Vertrieb. Diese Kombination spart uns viel Zeit.“

"Mit exzellenter Pressearbeit und einer auf die Zielgruppe zugeschnittenen Website hat VIP Kommunikation die neue Generation unserer Umlauf-Bridles in die Fachpresse gebracht."