Heinrich GEORG: Pressemeldungen

27. Nov, 2023

Die chinesische Baowu Group hat GEORG mit der Ausrüstung eines vollständig automatisierten Rollshops mit insgesamt vier GEORG ultragrind Walzenschleifmaschinen für das Kaltwalzwerk Wuhan in der Provinz Hubei beauftragt.

Weiterlesen … Weiterer Rollshop für die Baowu Group

02. Sep, 2021

Im neu geschaffenen Produktbereich „Service“ fasst Georg alle Service-Aktivitäten zusammen, die bisher auf drei unterschiedliche Bereiche verteilt waren. Damit hebt der Kreuztaler Maschinenbauer und Prozessoptimierer den Service auf dieselbe Ebene wie seine weltweit gefragten Maschinen und Anlagen und verleiht ihm somit mehr Gewicht.

Weiterlesen … Heinrich Georg Maschinenfabrik stärkt den digitalen Service

21. Aug, 2019

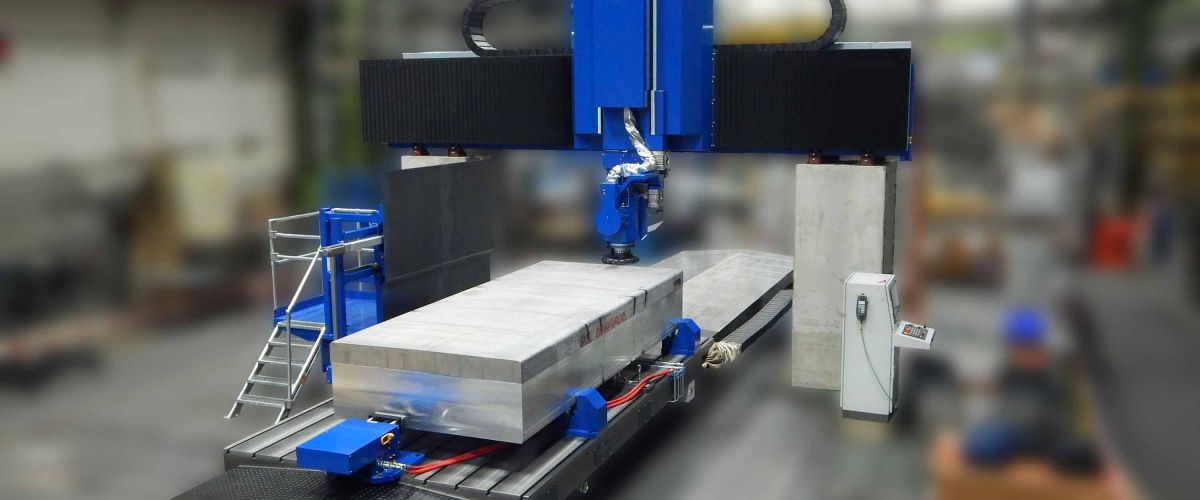

Auf der EMO 2019 zeigt GEORG erstmals den digitalen Zwilling für zwei seiner Werkzeugmaschinen. Damit ist das Unternehmen einer der ersten Hersteller weltweit, der die nächste Stufe der digitalen Transformation im Werkzeugmaschinenbau mit der neuen CNC-Generation „Sinumerik ONE“ bereits konkret umgesetzt hat.

Weiterlesen … Digitaler Zwilling